Vous cherchez une solution efficace pour obtenir des surfaces parfaitement lisses et précises sur vos pièces industrielles, bijoux ou métaux ?

La machine de polissage par vibration, alliant tribofinition et technologie avancée, offre une réponse optimale pour des résultats sans déformation.

Chez FINISHTECH, spécialiste français des machines de finition vibratoire, découvrez comment notre expertise et notre gamme adaptée transforment le lissage, l’ébavurage et le polissage de matériaux comme l’acier, les pierres ou les bijoux. En combinant performance et fiabilité, nos solutions vibratoires garantissent une qualité reconnue, soutenue par un accompagnement technique personnalisé.

Principes et fonctionnement du polissage par vibration

Définition et mécanisme du polissage vibratoire

Le polissage par vibration constitue un procédé de tribofinition. FINISHTECH, spécialiste français des machines de tribofinition, propose des solutions vibratoires pour ébavurer, détartrer, brillanter et nettoyer des pièces industrielles. Ce processus combine mouvement vibratoire et médias abrasifs pour améliorer la qualité des surfaces métalliques.

Le mécanisme repose sur un mouvement vibratoire généré par un moteur. Ce mouvement provoque le frottement des médias abrasifs contre les pièces, entraînant un lissage précis sans déformation. La fréquence réglable entre 60 et 120 Hz permet d’adapter le traitement à différents matériaux comme l’aluminium, le laiton ou l’inox.

Avantages du traitement par vibration

Le polissage vibratoire offre des avantages techniques et économiques par rapport aux méthodes manuelles. Il permet une finition uniforme sur des surfaces métalliques complexes, réduit les coûts d’exploitation grâce à la réutilisation des médias abrasifs et améliore la durabilité des pièces traitées.

- Productivité accrue grâce au traitement simultané de multiples pièces industrielles

- Uniformité de finition sur surfaces métalliques et géométries complexes

- Réduction des coûts d’exploitation par l’utilisation de médias abrasifs réutilisables

- Amélioration de la durabilité des pièces via la réduction de rugosité de surface

- Automatisation du processus réduisant la main-d’œuvre nécessaire

Applications et résultats obtenus

Les machines de polissage vibratoire réalisent diverses opérations: ébavurage, lissage, polissage et nettoyage de pièces. Elles suppriment efficacement bavures, marques de machine, huiles et graisses, avec une réduction de bruit possible de 20 dB grâce à des solutions insonorisées.

Le polissage vibratoire produit des surfaces exemptes de déformation et de rayure, avec une finition optimale. Il convient à tous les matériaux, y compris les mélanges, et permet d’obtenir une surface plus lisse sans usure excessive. Des résultats qualitatifs sont obtenus sur le cuivre, les alliages d’aluminium, les aciers doux et les métaux ferreux.

Types de machine de polissage par vibration

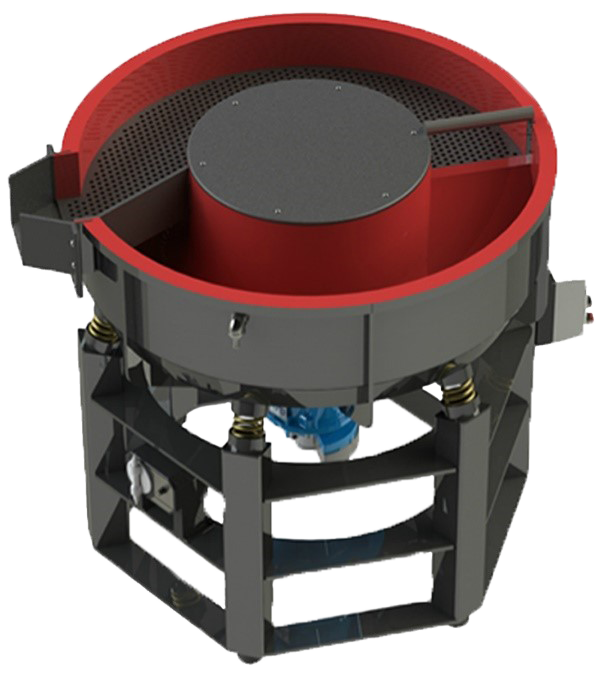

Vibrateurs circulaires de FINISHTECH

Les vibrateurs circulaires FINISHTECH, produits en collaboration avec le leader anglais ActOn Finishing, allient savoir-faire et qualité pour des résultats optimaux. Ces équipements, conçus pour une maintenance réduite, offrent un fonctionnement silencieux grâce à leur conception antivibratoire intégrée.

La gamme comprend plusieurs séries adaptées à différents besoins industriels:

la série TVB pour sa polyvalence et sa réduction de 40% des temps de traitement,

la série P pour son automatisation complète,

la série I pour son carrousel de séparation protégeant les pièces,

les séries S et B avec leur volets rabattables.

Chaque modèle intègre des caractéristiques uniques pour optimiser les processus de finition vibratoire.

Tonneau vibrant et solutions compactes

Les tonneaux vibrants s’adaptent particulièrement bien au traitement de petites pièces délicates. Leur design compact et leur efficacité rendent ces machines idéales pour les ateliers de bijouterie, d’horlogerie ou pour le polissage d’instruments chirurgicaux avec précision et sans dommages.

| Caractéristiques | Machine FINISHTECH | Modèle concurrent |

|---|---|---|

| Capacité de traitement | Polissage simultané de jusqu’à 21 échantillons | Capacité variable selon modèle (ex. 12-18 échantillons) |

| Dimensions & Poids | 510x300x590 mm / 45 kg (conception compacte) | Dimensions variables (ex. 600x400x700 mm / 60-80 kg) |

| Contrôle des vibrations | Réglage automatique 60-120 Hz + moteur silencieux | Réglage manuel de l’amplitude + variateur Bosch Rexroth |

| Matériaux des cuves | Revêtement polyuréthane 20 mm (résistance 8x supérieure à l’acier) | Acier inoxydable + options en caoutchouc ou céramique |

| Automatisation & Connectivité | Surface-Guard + 200 méthodes mémorisables + USB/Ethernet | Module PLC avec écran tactile Siemens/Mitsubishi |

| Réduction du bruit | Conception antivibratoire intégrée | Réduction de 20 dB possible avec couverture insonorisée |

| Alimentation électrique | 0,25 kVA / 135 VA moteur | Tension triphasée 380 V, 50 Hz (personnalisable) |

Les solutions vibratoires pour la bijouterie assurent un polissage précis sans déformation des métaux précieux. FINISHTECH propose des machines compactes adaptées au traitement de bagues en or, bijoux en argent et autres articles creux, avec des billes de zircone qui lissent sans enlever de matière.

Ces machines préservent l’intégrité des pierres précieuses et émaux grâce à un enlèvement doux de matière. Elles atteignent une finition de qualité poli main, même sur des géométries complexes, avec une brillance uniforme sur l’ensemble de la surface traitée.

Les vibrateurs linéaires

Pour les grandes productions industrielles, FINISHTECH propose des solutions vibratoires capables de traiter simultanément des pièces variées. Ces systèmes garantissent une haute répétabilité des résultats et une efficacité optimale pour les flux de production à grande échelle.

Composants techniques d’une machine de polissage par vibration

Les vibrateurs linéaires présentent de nombreux avantages.

Composants techniques d’une machine de polissage par vibration

Système vibratoire et motorisation

Le système vibratoire repose sur un mécanisme rotatif ou linéaire générant des vibrations via des masses excentrées. La motorisation puissante, souvent équipée de régulateurs de vitesse, permet un ajustement précis entre 60 et 120 Hz pour optimiser la finition sans surcharger les pièces.

Les paramètres de fréquence et d’amplitude influencent directement la qualité du polissage. Une fréquence élevée accélère le processus, tandis qu’une amplitude ajustée garantit une finition homogène. Par exemple, une réduction de 45 % de l’amplitude améliore la rugosité de surface de 57,9 %, selon des données techniques.

Cuves et revêtements spécifiques

Les cuves vibratoires existent en formats tub, bols circulaires ou machines tubulaires. Leur revêtement en polyuréthane (20 mm d’épaisseur) assure une résistance à l’abrasion 8 fois supérieure à l’acier, prolongeant la durée de vie des équipements dans des conditions exigeantes.

Les matériaux des revêtements varient selon les applications: polyuréthane pour les traitements universels, caoutchouc pour les pièces délicates, ou céramique pour une abrasion contrôlée. Ces choix influencent la durabilité des cuves et la qualité des surfaces traitées, avec des capacités allant de 15 à 2800 litres.

Systèmes de séparation et filtration

Les systèmes de séparation exploitent des tamis vibrants en acier inoxydable ou nylon pour isoler les pièces des médias abrasifs. Ce processus automatisé optimise l’efficacité, avec des débits atteignant 3 tonnes/heure sur les modèles industriels de FINISHTECH.

- Système de séparation centrifuge pour une extraction efficace des pièces du milieu abrasif

- Filtration à tamis vibrant assurant l’élimination des particules fines et résidus

- Séparateur magnétique intégré pour les métaux ferreux

- Option de séparation par flottation adaptée aux matériaux légers

- Unité de recyclage de l’eau pour une utilisation écologique du système

Médias abrasifs et additifs de traitement

Types de médias pour différentes applications

Les médias abrasifs se divisent en catégories principales : céramique, plastique, acier et organiques. FINISHTECH propose une gamme adaptée à chaque besoin, avec des densités variant de 50-55 lbs/pied cube pour les synthétiques à 300 lbs/pied cube pour les aciers, influençant leur efficacité sur différents matériaux.

Les médias céramiques (2,7 g/cm³) conviennent aux métaux durs comme l’acier, tandis que les plastiques (1,5-1,8 g/cm³) protègent les alliages tendres (aluminium, laiton). Les aciers sont réservés à l’ébavurage lourd, et les organiques (coquilles de noix) sèchent les pièces sans marques.

- Abrasive céramique : ébavurage rapide de métaux durs

- Plastique doux : finition lisse pour alliages non ferreux

- Acier massif : brunissage et ébavurage sous pression

- Organiques : séchage sans altération de surface

- Synthétiques : polyvalence pour métaux tendres et finitions précises

Additifs chimiques et leur rôle

Les additifs chimiques nettoient, dégraissent et protègent les surfaces traitées. FINISHTECH intègre des solutions comme la silice colloïdale (MasterMet 2) pour éviter la cristallisation, ou des tensio-actifs pour améliorer l’efficacité des processus mécaniques et chimiques.

Les formulations de FINISHTECH combinent action mécanique et chimique. La silice colloïdale agit sur les surfaces métalliques, tandis que l’alumine (MasterPrep) optimise l’enlèvement de matière. Des additifs spéciaux résistent aux acides ou réduisent la mousse pour une utilisation industrielle optimale.

Compatibilité et optimisation des résultats

La compatibilité entre machines, médias et additifs est primordiale pour des finitions uniformes. Un mauvais choix peut entraîner des marques ou une usure excessive. FINISHTECH conseille une synergie précise, adaptée à chaque matériau et objectif de traitement .

FINISHTECH propose un accompagnement technique personnalisé pour sélectionner les consommables. Leur expertise guide vers les bons mélanges céramique/plastique, ou les additifs pH neutres, garantissant une optimisation des résultats et une réduction des coûts à long terme.

Conseils pour le choix et l’utilisation d’une machine de polissage par vibration

Critères de sélection d’une machine vibratoire

Le choix d’une machine dépend de la taille des pièces, du volume de production et du type de finition souhaité. Il est également judicieux de considérer les solutions alternatives disponibles sur le marché. FINISHTECH propose des solutions adaptées aux petites séries artisanales comme aux grandes unités industrielles, avec des capacités allant de 6 à 2800 litres pour répondre à tous les besoins.

Les machines FINISHTECH intègrent des caractéristiques uniques pour des résultats optimaux : revêtement polyuréthane 8x plus résistant que l’acier, contrôle automatique de la fréquence (60-120 Hz) et système Surface-Guard pour prévenir la corrosion pendant le traitement.

Installation et mise en service

L’installation nécessite un espace suffisant pour accéder aux cuves et aux systèmes de séparation. FINISHTECH accompagne tout au long de la démarche avec un conseil technique pour optimiser l’intégration dans les flux de production existants.

La mise en service implique un réglage précis des paramètres vibratoires et un chargement correct du mélange pièces/abrasifs. Le taux de remplissage idéal est de 60-80% de la cuve pour garantir une circulation optimale des médias.

Pratiques de maintenance et durabilité

Les machines FINISHTECH sont conçues pour une maintenance réduite. Les revêtements en polyuréthane prolongent la durée de vie des cuves, tandis que les systèmes de séparation amovibles facilitent le nettoyage régulier pour préserver la performance sur le long terme.

Un entretien régulier des moteurs vibrants et des tamis de séparation est recommandé. FINISHTECH propose des kits de remplacement et un service technique pour assurer la continuité du fonctionnement sans interruption prolongée.

Optimisation des performances

Pour optimiser le polissage, ajustez la fréquence vibratoire selon le matériau traité. Les métaux tendres (aluminium, laiton) nécessitent une fréquence plus faible (60-80 Hz), tandis que les aciers et inox supportent 100-120 Hz pour accélérer l’enlèvement de matière.

L’utilisation de médias abrasifs de qualité et d’additifs chimiques adaptés améliore significativement les résultats. FINISHTECH propose un service de conseil technique personnalisé pour identifier les meilleurs combinaisons selon vos applications spécifiques.

Aspects sécurité et conformité

Les machines FINISHTECH respectent les normes internationales de sécurité, avec des systèmes de protection contre les surchauffes et des enveloppes antivibratoires pour réduire l’exposition aux vibrations mécaniques selon les recommandations de l’INRS.

Il est crucial de respecter les limites d’exposition définies par le Code du travail (5 m/s² de valeur seuil) en combinant des équipements de protection individuelle et des pauses régulières pour les opérateurs travaillant avec des machines vibrantes.

La tribofinition vibratoire s’impose comme une solution précise et polyvalente pour les finitions industrielles. FINISHTECH, spécialiste français, allie expertise et qualité avec une gamme de machines adaptées à chaque application. En combinant technologies avancées et accompagnement personnalisé, nos équipements garantissent des résultats optimaux. Prêt à transformer vos processus ? Contactez-nous dès maintenant pour une solution sur mesure.

Thierno BALDE