L’essentiel à retenir : l’électro-polissage constitue un traitement de surface électrochimique par dissolution anodique, éliminant les micro-aspérités sans aucune contrainte mécanique abrasive. Ce procédé garantit une décontamination optimale et maximise la résistance à la corrosion, ce qui en fait la norme pour les géométries complexes en milieu médical ou aéronautique. Cette technique permet d’atteindre une rugosité de surface exceptionnelle, descendant jusqu’à 0,05 µm, pour évaluer les solutions adaptées à vos besoins, Voir nos machines de tribofinition.

Vos composants métalliques à géométrie complexe présentent-ils encore des micro-aspérités ou une vulnérabilité à l’oxydation qui compromettent leurs performances en milieu industriel exigeant ? L’électropolissage s’affirme comme la solution de traitement de surface par excellence, utilisant la dissolution anodique pour éliminer ces défauts sans altérer l’intégrité structurelle de la pièce par abrasion mécanique. Nous examinons le fonctionnement de ce procédé électrochimique pour vous aider à garantir une passivité optimale et un état de surface irréprochable sur vos séries en acier inoxydable ou titane.

- Qu’est-ce que l’électro-polissage ?

- Électro-polissage vs polissage mécanique : le comparatif

- Matériaux compatibles et applications industrielles

- Électro-polissage ou Tribofinition : comment choisir ?

Qu’est-ce que l’électro-polissage ?

Définition et principes de base

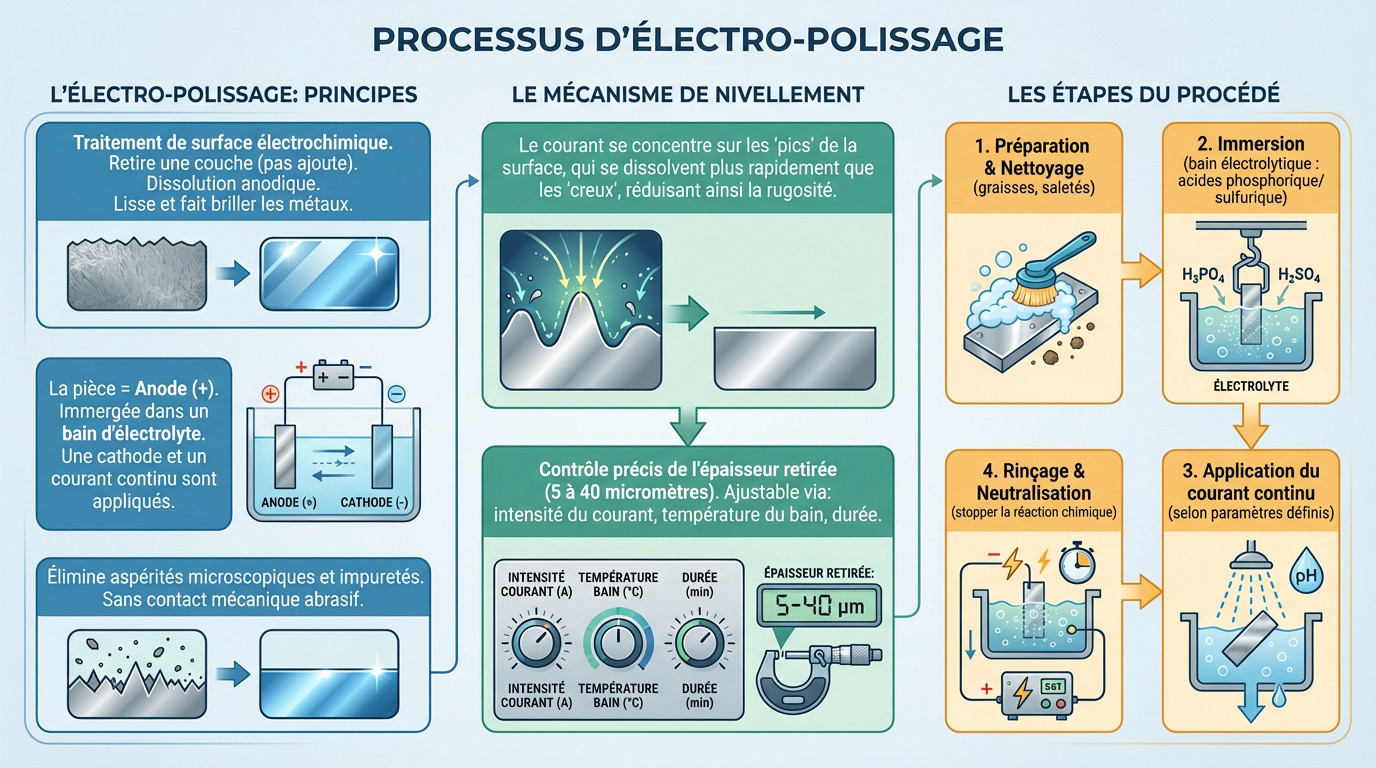

L’électro-polissage est un traitement de surface électrochimique radical. Contrairement aux idées reçues, on ne dépose rien, mais on retire une couche de matière de façon contrôlée. C’est une dissolution anodique qui vise à lisser et faire briller la surface d’une pièce métallique.

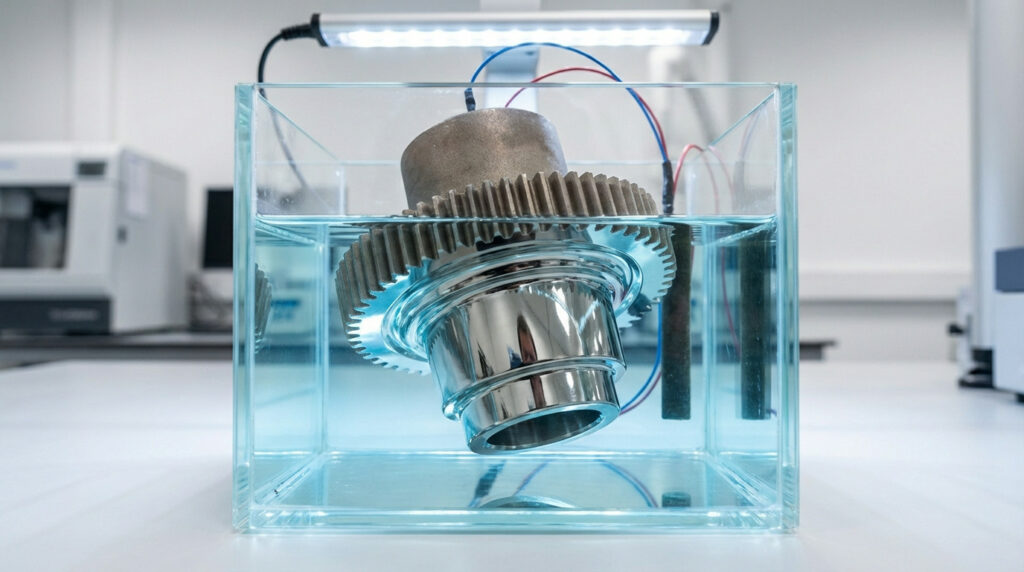

Voici la logique fondamentale : la pièce à traiter agit comme une anode (pôle positif) dans un bain d’électrolyte. Une cathode est également immergée et un courant continu est appliqué.

Ce procédé élimine efficacement les aspérités microscopiques et les impuretés laissées par l’usinage, sans aucun contact mécanique abrasif.

Comment ça fonctionne concrètement ?

Le courant se concentre sur les « pics » de la surface, ces points saillants qui se dissolvent plus rapidement que les « creux ». C’est ce mécanisme précis qui réduit la rugosité.

La variation de l’intensité du courant, de la température du bain et de la durée permet de contrôler précisément l’épaisseur de matière retirée, généralement entre 5 et 40 micromètres.

Pour garantir un résultat optimal, parfois complémentaire aux finitions vibratoires, le cycle suit une séquence stricte :

- Préparation et nettoyage de la pièce pour enlever graisses et saletés.

- Immersion dans le bain électrolytique (souvent à base d’acide phosphorique et sulfurique).

- Application du courant continu selon les paramètres définis.

- Rinçage et neutralisation pour stopper la réaction chimique.

Électro-polissage vs polissage mécanique : le comparatif

Maintenant que le principe est clair, la question qui se pose est simple : pourquoi choisir cette méthode plutôt qu’un polissage mécanique classique ?

Les avantages qui font la différence

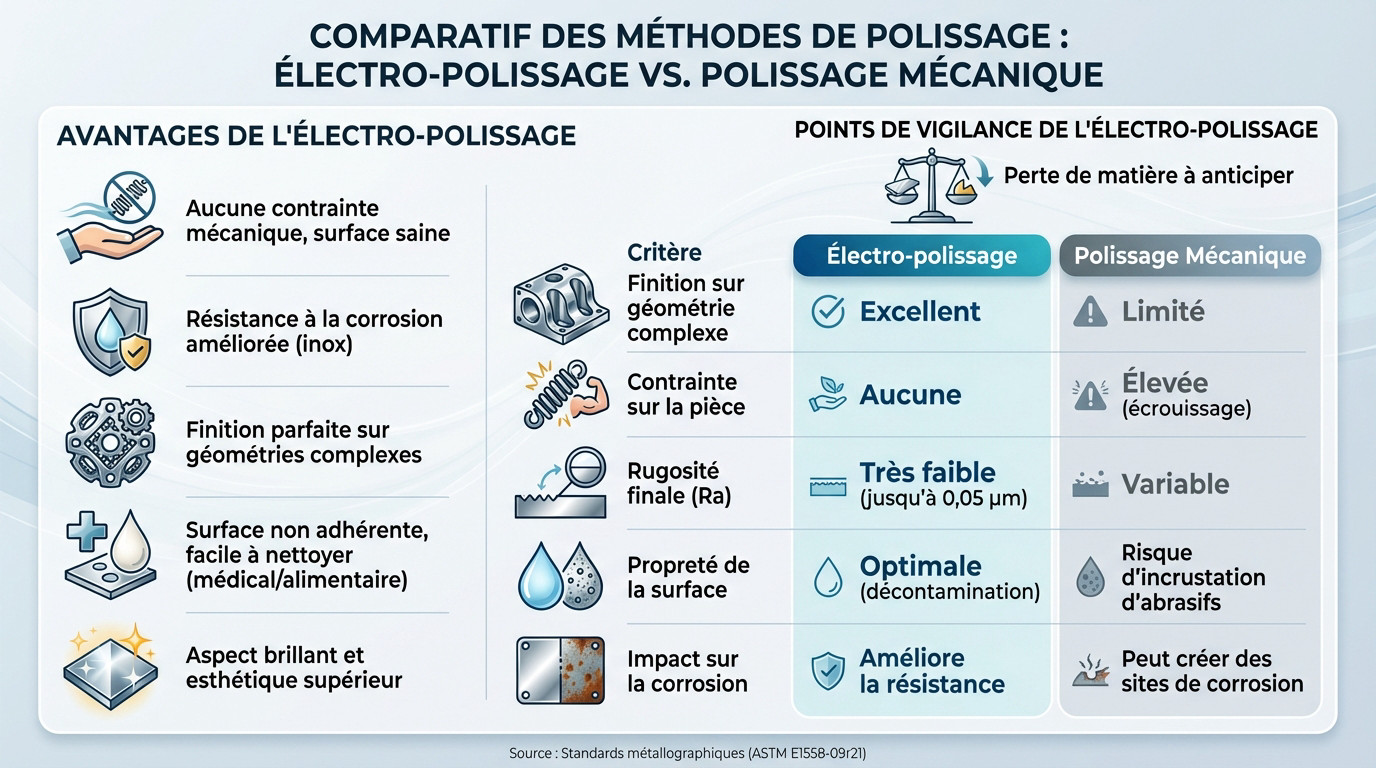

L’électropolissage n’induit aucune contrainte mécanique dans la pièce, contrairement au polissage par abrasion. La surface est saine, sans la couche de Beilby (rugosité résiduelle). C’est un point technique décisif pour la durabilité.

- Résistance à la corrosion nettement améliorée, surtout sur l’inox.

- Finition parfaite même sur des géométries très complexes, inaccessibles mécaniquement.

- Surface non adhérente et facile à nettoyer, un atout majeur dans le médical.

- Aspect brillant et esthétique supérieur.

Inconvénients et points de vigilance

Le principal inconvénient est la perte de matière. Il faut l’anticiper dès la conception de la pièce.

Voici un comparatif rapide pour visualiser l’écart de performance :

| Critère | Électro-polissage | Polissage Mécanique |

|---|---|---|

| Finition sur géométrie complexe | Excellent | Limité |

| Contrainte sur la pièce | Aucune | Élevée (écrouissage) |

| Rugosité finale (Ra) | Très faible (0,05 µm) | Variable |

| Propreté de la surface | Optimale | Risque d’incrustation |

| Impact sur la corrosion | Améliore la résistance | Risque de corrosion |

Notez enfin que selon les standards métallographiques, l’électropolissage peut parfois exagérer visuellement certains défauts internes de l’alliage.

Matériaux compatibles et applications industrielles

L’inox, l’aluminium et les autres métaux éligibles

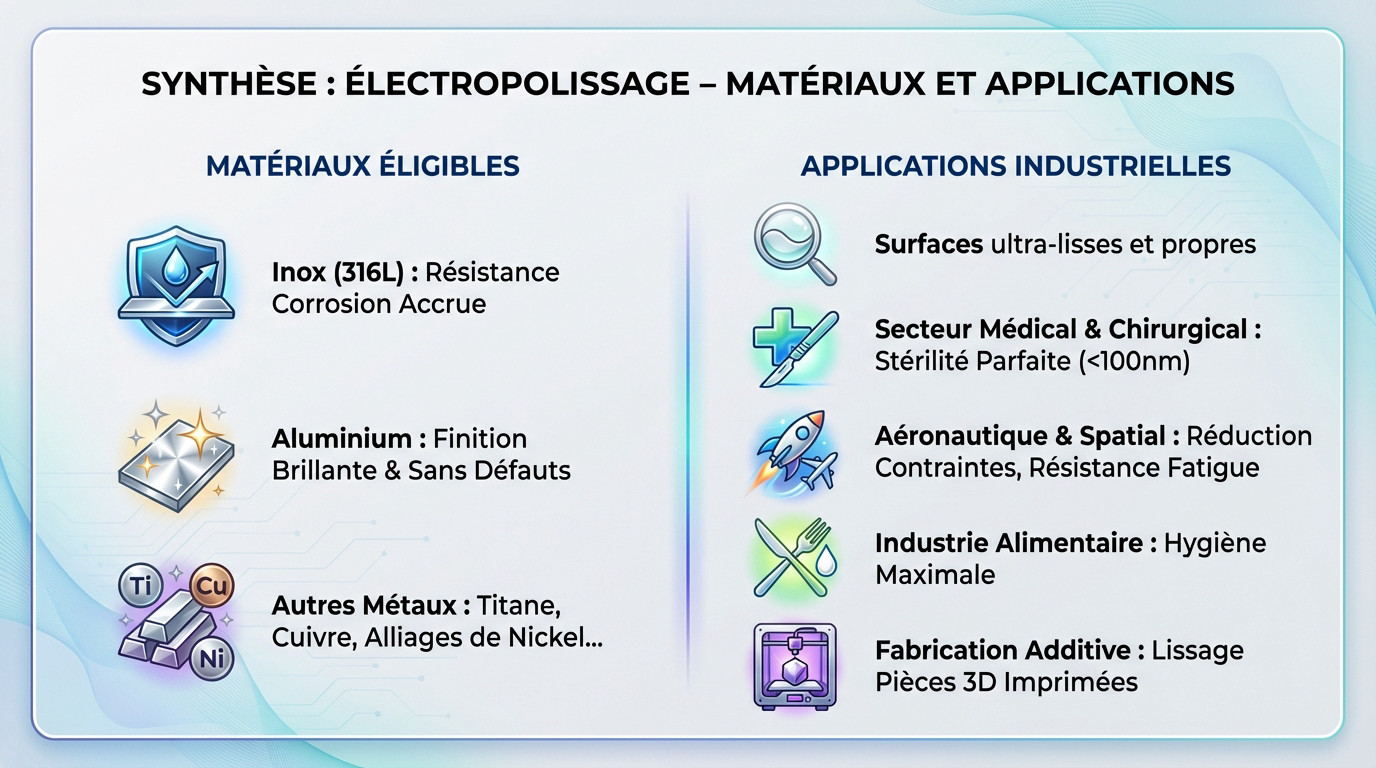

L’électropolissage inox, notamment sur le 316L, est l’application la plus courante en atelier. Ce procédé renforce la couche passive naturelle du métal, le rendant bien plus résistant à la corrosion. C’est le traitement de choix pour cet alliage technique.

L’électropolissage aluminium est également très efficace pour obtenir une brillance élevée. Il permet d’éliminer les défauts de surface microscopiques avec une grande fiabilité.

D’autres métaux comme le titane, le cuivre, les alliages de nickel et certains aciers se prêtent bien au traitement.

Des secteurs de pointe qui ne peuvent s’en passer

La capacité à produire des surfaces ultra-lisses et propres en fait un standard absolu. Les industries à haute exigence ne jurent que par ce procédé.

- Secteur médical et chirurgical : pour les instruments, implants et cuves qui exigent une stérilité parfaite et une absence de prolifération bactérienne. La rugosité peut descendre sous les 100 nm.

- Aéronautique et spatial : pour réduire les contraintes sur les pièces critiques et améliorer leur résistance à la fatigue.

- Industrie alimentaire : pour les équipements en contact avec les aliments, garantissant une hygiène maximale.

- Fabrication additive : comme parachèvement pour lisser les pièces imprimées en 3D dont la rugosité initiale est très élevée.

Ces critères stricts s’appliquent aujourd’hui à des applications industrielles variées et complexes.

Électro-polissage ou tribofinition : comment choisir ?

Mais l’électropolissage n’est pas la seule solution de finition de pointe. Face à lui, on trouve une autre approche performante : la tribofinition.

Deux approches pour des résultats différents

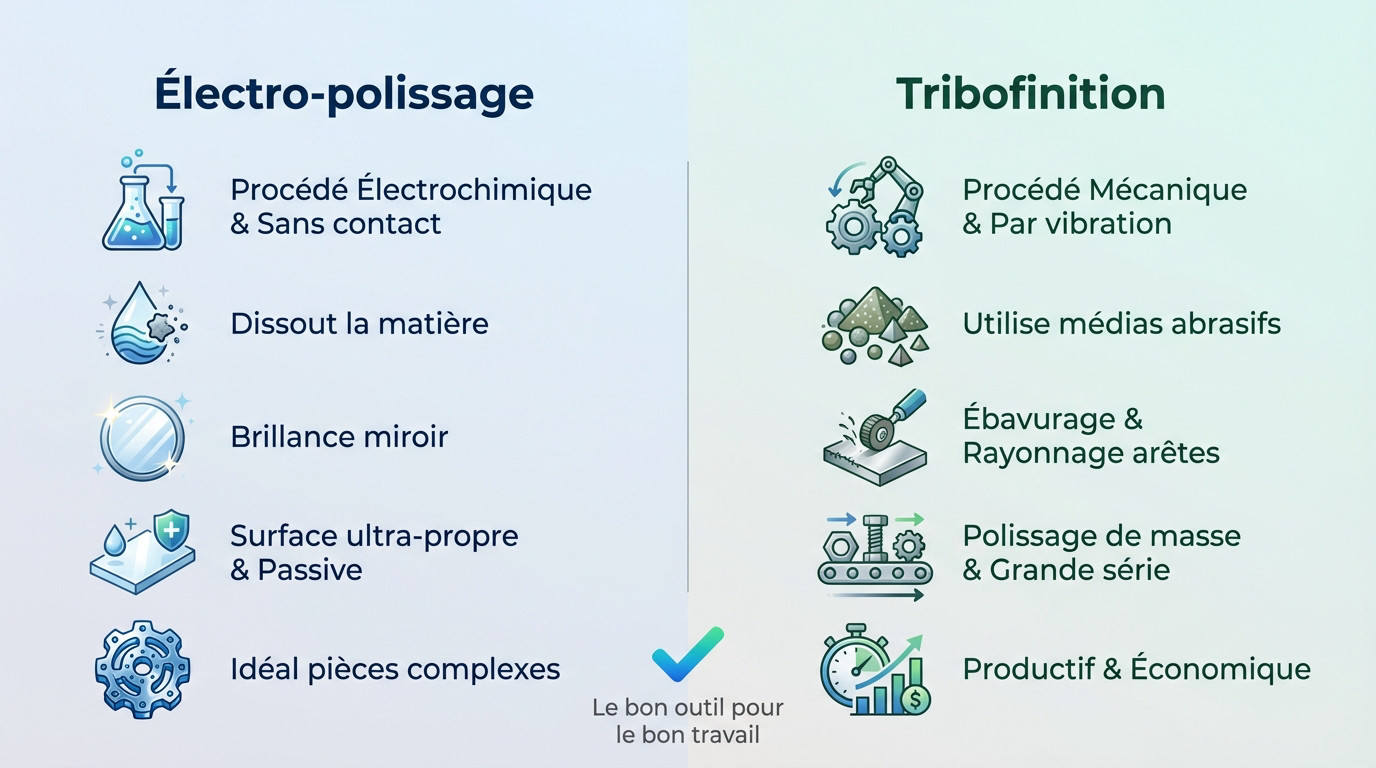

L’électropolissage reste un procédé électrochimique sans aucun contact mécanique. Il dissout la matière superficielle pour lisser et faire briller la pièce. Son véritable atout réside dans l’obtention d’une surface passive, décontaminée et ultra-propre, impossible à reproduire par simple abrasion.

En face, la tribofinition est un procédé mécanique pur. Ici, on immerge les pièces dans un mélange de médias abrasifs mis en vibration intense. C’est une technique redoutable pour l’ébavurage, le rayonnage précis des arêtes et le polissage de masse efficace.

Alors, quelle solution pour votre besoin ?

Tout dépend de votre objectif final. Si vous visez une brillance miroir, une décontamination absolue et une résistance à la corrosion maximale sur des formes complexes, l’électropolissage est souvent supérieur.

À l’inverse, pour un traitement de surface en grande série, un ébavurage intensif ou pour préparer une surface avant un autre traitement, la tribofinition s’avère bien plus productive et économique.

Il n’y a pas de solution universelle, seulement le bon outil pour le bon travail. Pour évaluer la meilleure approche pour vos pièces, vous pouvez voir nos machines de tribofinition et nous consulter.

L’électropolissage s’impose comme la solution idéale pour les applications exigeant une stérilité absolue et une géométrie complexe. Si ce procédé excelle dans la finition de haute précision, la tribofinition reste souvent plus adaptée pour l’ébavurage de masse. Pour identifier la technologie correspondant à vos contraintes industrielles, nos experts Finishtech sont à votre disposition pour analyser vos besoins.

FAQ

Qu’est-ce que l’électro-polissage exactement ?

L’électro-polissage est un procédé de traitement de surface électrochimique, souvent qualifié de « placage inversé ». Au lieu de déposer une couche de métal, nous provoquons une dissolution anodique contrôlée de la couche superficielle de la pièce. Cette technique permet d’éliminer les micro-aspérités et les impuretés incrustées pour obtenir une surface lisse, brillante et chimiquement propre, particulièrement sur l’acier inoxydable.

Comment fonctionne le processus d’électro-polissage ?

Le principe repose sur l’immersion de la pièce métallique (connectée au pôle positif ou anode) dans un bain d’électrolyte acide, face à une cathode. Lorsqu’un courant continu est appliqué, le métal se dissout préférentiellement au niveau des pics de rugosité. Ce nivellement de la surface élimine les contraintes mécaniques et la couche de Beilby, garantissant une finition sans bavure et une structure cristalline intacte.

Quelle est la différence fondamentale entre le polissage mécanique et l’électro-polissage ?

La différence majeure réside dans le contact. Le polissage mécanique utilise des abrasifs qui arrachent la matière, créant de l’écrouissage, des échauffements et pouvant incruster des contaminants. À l’inverse, l’électro-polissage est un procédé sans contact et sans contrainte thermique ou mécanique. Il offre une résistance à la corrosion bien supérieure (jusqu’à 30 fois plus sur l’inox) et une décontamination parfaite, indispensable pour les secteurs médicaux ou alimentaires.

Faut-il privilégier le polissage manuel ou le polissage électrolytique pour vos pièces ?

Le choix dépend de vos objectifs techniques. Si vous cherchez uniquement un aspect visuel sur des pièces simples, le polissage manuel peut suffire. En revanche, pour des pièces aux géométries complexes, ou si vous exigez une stérilité parfaite, une haute résistance à la corrosion et une rugosité (Ra) très faible (jusqu’à 0,05 µm), le polissage électrolytique est techniquement le meilleur choix industriel.

L’électro-polissage permet-il d’éliminer les rayures et défauts de surface ?

Oui, mais avec des nuances. Le processus est excellent pour éliminer les micro-rayures, lisser la rugosité microscopique et ébavurer les arêtes tranchantes. Cependant, pour des rayures profondes ou des défauts de surface importants, une étape préalable de tribofinition ou de préparation mécanique est souvent nécessaire pour dégrossir la surface avant l’étape de finition électrochimique.

En quoi consiste le bain électrolytique utilisé ?

Le bain est une solution conductrice, généralement composée d’un mélange d’acides concentrés (comme l’acide sulfurique et phosphorique), chauffée à une température précise (souvent entre 50 et 80 °C). La composition du bain et les paramètres de courant (densité, durée) sont ajustés spécifiquement selon le métal traité (inox, titane, aluminium) pour garantir une dissolution homogène et une brillance optimale.