L’essentiel à retenir : Le grenaillage, en projetant des particules à haute vitesse, renforce les métaux et optimise leur adhérence. Il triple voire décuple la durée de vie des pièces critiques (jusqu’à 1000 % en aéronautique) en créant des contraintes de compression. Écologique, polyvalent et économiquement rentable, c’est un pilier des industries exigeantes comme l’automobile ou l’éolien.

Vos pièces métalliques résistent-elles aux contraintes extrêmes sans fissures ni usure prématurée ? Le grenaillage, procédé de traitement de surface par projection de grenailles à haute vitesse, transforme leur durée de vie en combinant écrouissage contrôlé et préparation optimale des revêtements. Utilisé en aéronautique pour les trains d’atterrissage, en construction navale pour des coques renforcées ou en automobile pour les ressorts de suspension, il allie résistance mécanique, esthétique et économie circulaire grâce à des abrasifs recyclables à 90%. En créant des contraintes de compression en surface, il empêche la propagation des fissures et réduit les coûts de remplacement, tout en garantissant une adhérence optimale pour les peintures ou traitements anti-corrosion.

- Qu’est-ce que le grenaillage et pourquoi l’utiliser ?

- Le processus de grenaillage : abrasifs, méthodes et étapes

- Les applications concrètes du grenaillage par secteur et matériau

- Les équipements de grenaillage et les innovations du secteur

- Sécurité, normes et bonnes pratiques du grenaillage

Qu’est-ce que le grenaillage et pourquoi l’utiliser ?

Le grenaillage : une définition claire du principe de martelage de surface

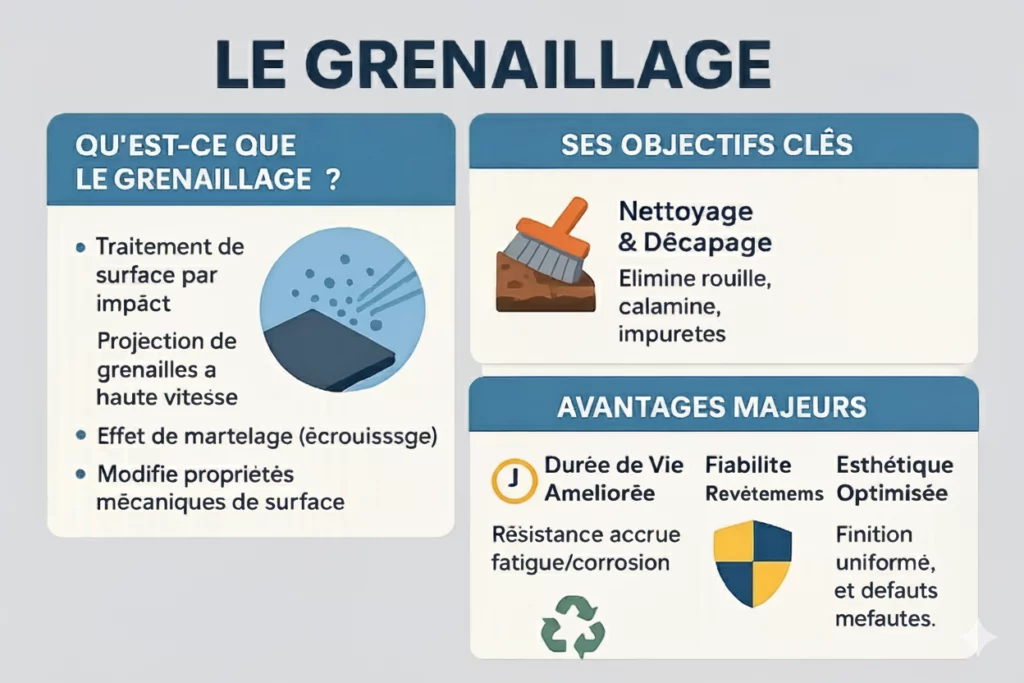

Le grenaillage est un procédé de traitement de surface par projection de particules métalliques, en verre ou céramique à haute vitesse (jusqu’à 100 m/s). Cette action de martelage modifie les propriétés mécaniques en surface. Contrairement au sablage utilisant des abrasifs angulaires, le grenaillage emploie des billes sphériques pour renforcer ou préparer les surfaces. Découvrez la différence entre grenaillage et sablage.

Les objectifs principaux : nettoyer, préparer et renforcer

Le grenaillage répond à trois fonctions clés :

- Nettoyage : Élimination de la rouille, calamine, peintures anciennes ou impuretés de fonderie.

- Préparation : Création d’un profil d’ancrage (rugosité maîtrisée) pour une adhérence optimale des revêtements, réduisant les décollements.

- Renforcement : Le grenaillage de précontrainte (shot peening) induit des contraintes résiduelles de compression. Cela améliore la résistance à la fatigue et prolonge la durée de vie des pièces critiques.

Les avantages clés pour la durabilité de vos pièces

Le grenaillage optimise l’industrie et l’environnement grâce à :

- Durée de vie étendue : Jusqu’à 10x plus de résistance à la fatigue pour les composants soumis à des contraintes cycliques.

- Adhésion fiable : Une rugosité contrôlée limite les décollements de peinture sur des pièces exposées.

- Finitions esthétiques : Masquage des défauts et surfaces satinées améliorant l’esthétique.

- Impact écologique réduit : Grenaille métallique recyclable jusqu’à 100 fois, limitant les déchets.

En combinant nettoyage, préparation et renforcement, le grenaillage s’impose comme une solution polyvalente pour l’automobile, l’aéronautique ou l’énergie. Les machines FINISHTECH garantissent une précision industrielle et des résultats optimaux pour des applications exigeantes.

Le processus de grenaillage : abrasifs, méthodes et étapes

Choisir le bon abrasif : le secret d’un grenaillage réussi

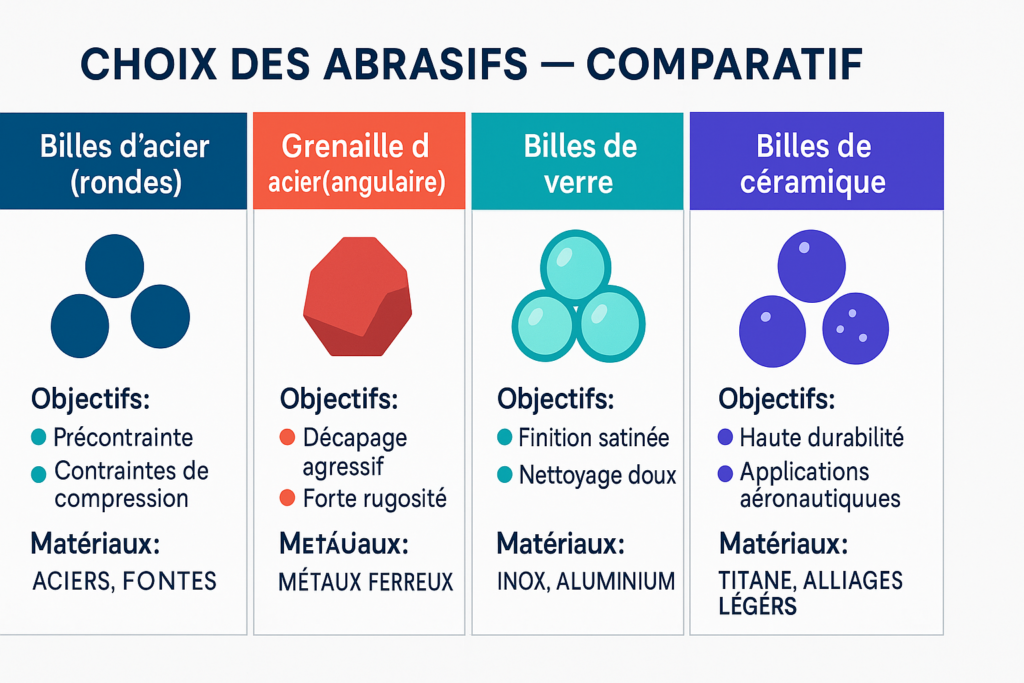

Le type d’abrasif détermine la qualité du traitement. Les grenailles métalliques, comme les billes d’acier rondes, sont idéales pour le grenaillage de précontrainte, tandis que les grenailles angulaires agissent sur la rugosité. Les abrasifs non métalliques, comme les billes de verre, traitent les surfaces délicates sans altération.

| Type d’abrasif | Application principale | Effet sur la surface | Matériaux compatibles |

|---|---|---|---|

| Grenaille d’acier ronde | Grenaillage de précontrainte | Crée des contraintes de compression | Aciers, Fontes |

| Grenaille d’acier angulaire | Décapage agressif | Crée une forte rugosité | Métaux ferreux |

| Bille de verre | Finition satinée | Lisse et nettoie | Inox, Aluminium |

| Bille de céramique | Applications aéronautiques | Très haute résistance à l’usure | Titane, Alliages légers |

Les billes de céramique, avec une dureté de 8 à 9 sur l’échelle de Mohs, offrent une durée de vie 3 à 5 fois supérieure aux billes de verre. Elles réduisent de 40 % les coûts d’élimination des déchets, un critère crucial pour les entreprises soucieuses de leur impact environnemental.

Les méthodes de projection : turbine ou air comprimé ?

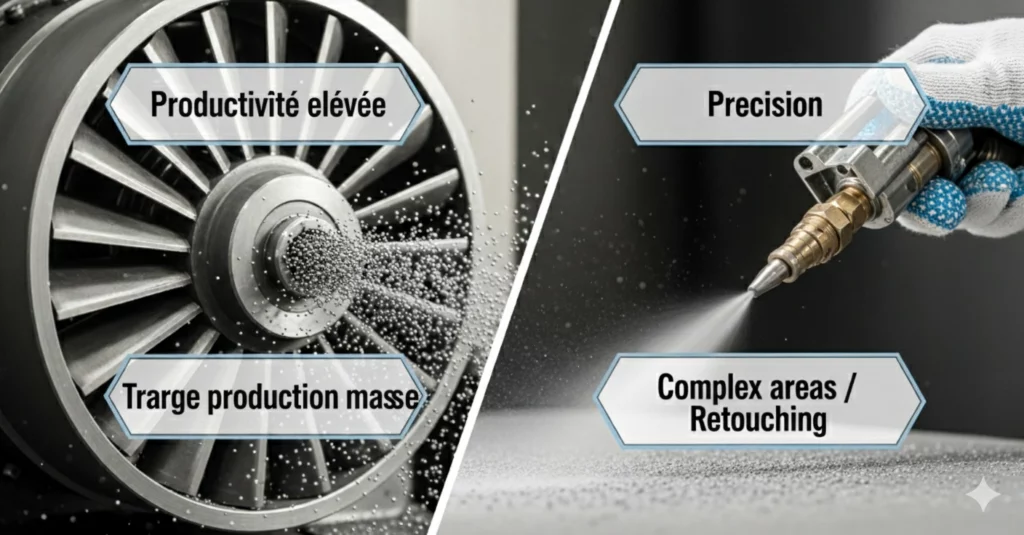

Le grenaillage à turbine utilise une roue rotative pour projeter les abrasifs à grande vitesse. Cette méthode, ultra-productive, est réservée aux grands volumes et aux pièces volumineuses comme les blocs moteur. FINISHTECH propose des turbines capables de traiter des surfaces à raison de 10 à 15 m² par heure.

Le grenaillage pneumatique utilise un flux d’air comprimé pour propulser les abrasifs via une buse. Moins rapide, il permet un contrôle précis de l’angle d’impact, essentiel pour les motifs complexes ou les zones sensibles. Les cabines de sablage manuelles de FINISHTECH intègrent des buses à géométrie variable pour optimiser la qualité de finition.

Saviez-vous que le grenaillage ultrasonique, utilisant des billes sphériques activées par sonotrode, limite la production de poussière de 60 % par rapport aux méthodes traditionnelles ? Une solution innovante pour les environnements sensibles.

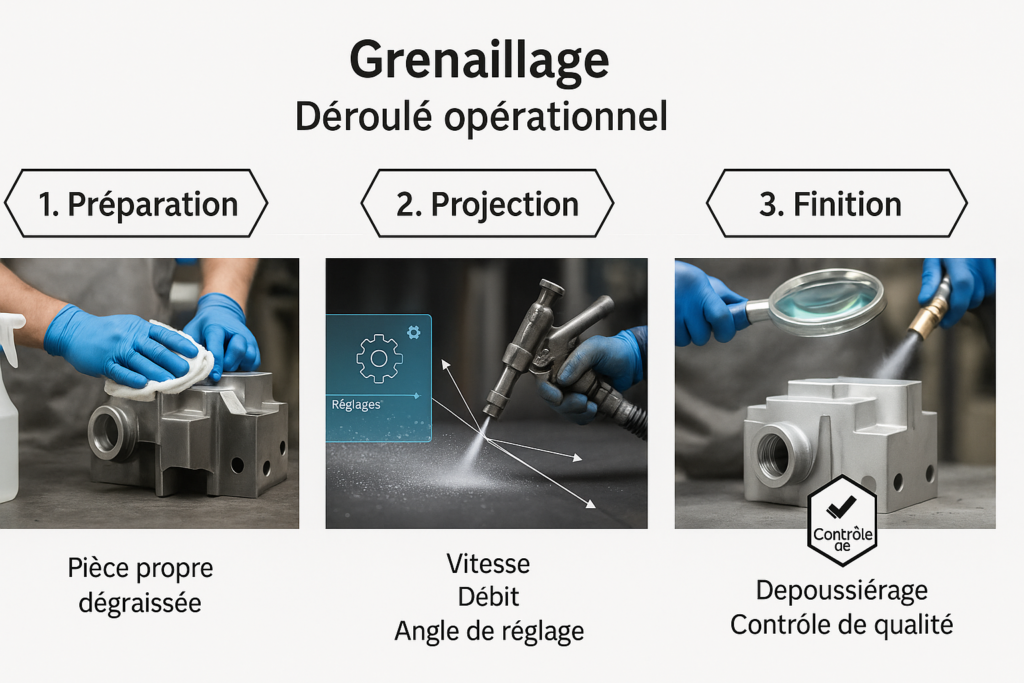

Les 3 étapes d’un traitement par grenaillage

1. Préparation : Les pièces sont dégraissées et contrôlées pour éviter les défauts. Des capteurs de FINISHTECH détectent les contaminations résiduelles avec une précision de 0,1 µm.

2. Projection : Les paramètres (vitesse, débit, angle) sont ajustés via des interfaces tactiles. Les systèmes automatisés de FINISHTECH garantissent une répétabilité à ±2 % près.

3. Finition: Le dépoussiérage final utilise des filtres HEPA capturant 99,97 % des particules de 0,3 µm. Selon un des procédés les plus efficaces pour le traitement de surface des métaux, cette étape prépare les surfaces à des revêtements avec une adhérence accrue de 30 %.

Les applications concrètes du grenaillage par secteur et matériau

Le traitement des métaux : aéronautique, automobile et fonderie

Le grenaillage de précontrainte, ou « shot peening », révolutionne la durabilité des pièces critiques. En projetant des billes métalliques à haute vitesse, cette technique crée des contraintes de compression en surface, retardant l’apparition de fissures. Selon une thèse de l’Université de Troyes (thèse 2017TROY0037), cette méthode peut augmenter la durée de vie en fatigue des composants aéronautiques de jusqu’à 1000%.

Dans l’automobile, les ressorts de suspension et les bielles subissent ce traitement pour supporter des millions de cycles sans rupture. En fonderie, le grenaillage élimine le sable résiduel et les bavures, tout en renforçant les pièces avant leur intégration. En construction métallique, il prépare les aciers à recevoir des peintures anti-corrosion, garantissant une adhérence optimale sur des structures comme les ponts ou les grues.

Le grenaillage de sols et surfaces non-métalliques

Pour les sols en béton, le grenaillage nettoie efficacement la laitance et les résidus de colles, tout en créant une rugosité idéale pour les résines époxy. Cette préparation triple la résistance à l’usure des sols industriels. Sur les chaussées, il efface les marquages routiers sans générer de poussières grâce à des systèmes d’aspiration intégrés, comme le modèle SOMAS S320RD.

Les pistes d’aéroport bénéficient d’un regain d’adhérence après décennies d’usure, tandis que le patrimoine en pierre retrouve éclat et solidité par un nettoyage sans produits agressifs. Les abrasifs en verre ou céramique prévoient un nettoyage doux mais efficace des façades historiques, préservant leur intégrité.

Un procédé aux multiples facettes industrielles

La polyvalence du grenaillage s’illustre dans ces secteurs clés :

- Secteur naval : Les coques de navires sont décontaminées avant l’application de peintures antifouling, évitant l’encrassement par les algues.

- Secteur ferroviaire : Les roues et rails sont traités pour résister aux chocs thermiques et mécaniques répétés.

- Énergies renouvelables : Les pales d’éoliennes, soumises à des vents violents, gagnent en résistance grâce à une microstructure optimisée.

- Fabrication additive : Les pièces métalliques imprimées en 3D bénéficient d’un état de surface amélioré, essentiel pour leur intégration dans l’aéronautique ou la biomédical.

Les machines de FINISHTECH, équipées de turbines centrifuges ou de technologies ultrasoniques, adaptent le processus à chaque application. Avec une consommation réduite d’énergie et des abrasifs recyclables, cette approche répond aux enjeux de durabilité tout en optimisant la productivité industrielle.

Les équipements de grenaillage et les innovations du secteur

Les machines de grenaillage : au cœur de la performance industrielle

Comment traiter efficacement des pièces métalliques variées ? Finishtech propose des grenailleuses à turbine, cabines automatisées et systèmes de manutention. Les modèles à tablier retourneur gèrent pièces en vrac ou complexes, tandis que les turbines AGTOS assurent une projection précise. Ces équipements automatisés réduisent les coûts et garantissent une qualité constante. Pour choisir votre machine idéale, découvrez les solutions Finishtech adaptées à votre volume de production.

L’importance des systèmes de dépoussiérage et de recyclage d’abrasif

Saviez-vous que 30 % des coûts d’un atelier proviennent des déchets ? Les systèmes de recyclage collectent, nettoient et réinjectent les abrasifs, réduisant les déchets de 70 % et les coûts de 40 %. Les dépoussiéreurs HEPA filtrent 99 % des particules toxiques, avec certifications ATEX pour les environnements explosifs. Ces technologies Finishtech assurent production propre et conformité réglementaire.

Vers un grenaillage 4.0 : automatisation, IA et écologie

L’industrie du grenaillage évolue. Finishtech anticipe les tendances avec :

- Automatisation : Bras robotisés pour une couverture uniforme sur géométries complexes.

- Contrôle par IA : Ajustement en temps réel de la vitesse et de l’angle d’impact.

- Abrasifs écologiques : Microbilles biodégradables ou recyclées.

- Efficacité énergétique : Turbines conçues pour consommer 20 % d’énergie en moins.

Ces avancées positionnent Finishtech comme un partenaire clé pour des ateliers performants et durables.

Sécurité, normes et bonnes pratiques du grenaillage

La sécurité des opérateurs : une priorité absolue

Le grenaillage implique des risques sanitaires réels pour les opérateurs. Les poussières métalliques, le bruit et les projections de grenaille exigent des mesures strictes. Les équipements de protection individuelle (EPI) incluent un casque avec adduction d’air, une combinaison intégrale, des gants anti-coupures et des bottes de sécurité.

- Une formation rigoureuse est indispensable pour maîtriser les risques et les protocoles d’intervention

- Les machines modernes intègrent des systèmes de confinement pour réduire l’exposition (norme INRS ED 121)

Pour les entreprises comme FINISHTECH, la sécurité opérateur est intégrée dès la conception des machines. Des systèmes de détection de fuites, des zones de confinement optimisées et des interfaces intuitives permettent de minimiser les risques professionnels tout en garantissant un traitement efficace des matériaux.

Comprendre les standards de qualité : l’intensité Almen et le taux de recouvrement

Deux indicateurs clés garantissent la qualité du grenaillage de précontrainte : l’intensité Almen et le taux de recouvrement. Ces paramètres assurent une résistance optimale des pièces aux contraintes mécaniques.

- L’intensité Almen mesure l’énergie transmise par la grenaille via des éprouvettes métalliques (lames Almen SAE1070) soumises au jet

- Le taux de recouvrement indique le pourcentage de surface impacté : un minimum de 100% est requis, avec des contrôles par PEENSCAN® pour les zones complexes

Les normes définissent des protocoles de vérification comme la saturation Almen (courbe d’arc) et les systèmes automatisés de suivi en temps réel (ex: SmartPeen®). Ces contrôles évitent les défauts cachés et garantissent la répétabilité du processus. FINISHTECH propose des machines intégrant ces technologies de contrôle pour assurer une traçabilité complète, avec des rapports automatiques à la fin de chaque cycle de traitement.

Le grenaillage, technique de traitement de surface, combine nettoyage, préparation et renforcement mécanique via la projection d’abrasifs. Privilégié en automobile, aéronautique ou construction, il améliore la durabilité des pièces, l’adhérence des revêtements et s’adapte à divers matériaux. Innovations en automatisation et écologie en font une méthode incontournable pour des applications industrielles exigeantes.

FINISHTECH n’est pas qu’un fournisseur, mais aussi un partenaire stratégique pour votre compétitivité.

Avec nos solutions éprouvées garantissez une finition irréprochable, une productivité optimale et une empreinte écologique réduite.

Contactez-nous dès aujourd’hui pour obtenir un devis gratuit

Nous serons à vos côtés pour vous accompagner dans vos projets de finition