Face à la nécessité de préparer ou nettoyer des surfaces métalliques, vous êtes probablement déjà tombé sur deux méthodes clés : le grenaillage et le sablage. Essentielles pour le nettoyage, le décapage et la préparation des pièces en acier, aluminium ou autres métaux avant peinture ou traitement, ces techniques de décapage mécanique diffèrent en fonction de votre projet.

Cet article vise à éclairer les principes fondamentaux du grenaillage et du sablage, vous aidant à choisir la méthode la plus adaptée à vos besoins. Utilisées dans des secteurs variés comme l’automobile, l’aéronautique, ou encore la métallurgie, elles impliquent la projection d’abrasifs sous air comprimé, variant en type d’abrasif, granulométrie et application.

Disposer d’équipements spécialisés, comme ceux proposés par ACF France, offre un accès à une gamme de sableuses et grenailleuses adaptées à chaque spécificité, que ce soit pour décaper, dérouiller ou polir. Comprendre les spécificités de chaque procédé est essentiel pour un choix éclairé.

Comprendre le grenaillage

Définition et principe du grenaillage

Le grenaillage est une technique de traitement de surface visant à projeter à grande vitesse des billes, généralement en acier, en fonte, en céramique ou en plastique, sur la surface d’un objet. L’objectif est de modifier la structure superficielle. Ce procédé s’appuie sur l’énergie cinétique des billes pour générer un effet de choc sur la surface, induisant une déformation plastique sur une couche très mince de la surface traitée.

La projection des billes peut être réalisée de plusieurs façons, y compris par air comprimé ou par turbine. Le grenaillage pneumatique mixe la grenaille avec de l’air comprimé et la projette via un flexible terminant par une buse, assurant une précision ciblée sur la pièce à traiter. Le grenaillage mécanique, quant à lui, fait appel à une roue à palettes tournant à grande vitesse pour projeter la grenaille, ce qui permet un recouvrement plus rapide des surfaces.

Avantages du grenaillage

Le grenaillage présente plusieurs avantages notables. Il permet notamment un nettoyage efficace des surfaces, éliminant rouille, calamine et autres impuretés, et préparant ainsi la surface pour une application de peinture ou de revêtement. Ce procédé améliore aussi les propriétés mécaniques des pièces en créant une précontrainte superficielle, augmentant leur résistance aux efforts mécaniques et réduisant le risque de fatigue.

En outre, le grenaillage peut refermer les microscopiques fissures sur les pièces de fonderie, améliorant leur étanchéité et leur aspect. Cette technique est également polyvalente et peut être appliquée à une large gamme de matériaux, incluant les métaux et les non-métaux.

Types de grenailleuses et choix de l’abrasif

Il existe divers types de grenailleuses, chacune adaptée à des besoins spécifiques. Les grenailleuses pneumatiques conviennent au traitement de pièces de grandes dimensions ou pour des chantiers en extérieur, tandis que les grenailleuses mécaniques, qui utilisent des turbines, sont plus adaptées pour le traitement de pièces en série dans un environnement industriel.

Le choix de l’abrasif est essentiel. La grenaille peut être ronde ou angulaire, et sa dimension varie généralement entre 0,6 mm et 3,0 mm. La nature et la dimension de la grenaille influencent directement le résultat du traitement, avec des billes plus fines pour des surfaces plus délicates et des billes plus grosses pour des surfaces plus rugueuses.

Applications courantes du grenaillage

Le grenaillage est largement utilisé dans divers secteurs industriels, notamment dans l’automobile, l’aéronautique et la métallurgie. Dans l’industrie automobile, il est employé pour le traitement de composants tels que les ressorts de suspension, les engrenages, les arbres à cames et les vilebrequins.

Dans l’aéronautique, il sert à améliorer la résistance des pièces soumises à des efforts alternés et à la fatigue. En outre, le grenaillage est couramment utilisé pour les pièces de fonderie, telles que les carters de cylindres, les carters de boîte de vitesses et les culasses, afin d’améliorer leur étanchéité et leur aspect. Cette technique est également appliquée pour préparer les surfaces avant l’application de peinture ou de revêtement, assurant ainsi une adhérence optimale et une durabilité accrue des systèmes de protection.

Exploration du sablage

Qu’est-ce que le sablage ?

Le sablage est une technique industrielle de nettoyage et de préparation de surface qui consiste à projeter des particules abrasives à grande vitesse sur une surface pour la nettoyer, la décaper ou la préparer pour un traitement ultérieur.

Cette méthode utilise de l’air comprimé pour propulser les abrasifs, tels que des grains de sable, des microbilles de verre, du corindon, ou d’autres matériaux abrasifs, sur la surface à traiter. Le processus de sablage peut être comparé à un ponçage mécanique, mais il offre une plus grande efficacité et une meilleure précision, permettant de traiter des surfaces de manière uniforme et sans endommager le matériau sous-jacent. Le sablage est souvent utilisé en remplacement du grenaillage pour traiter des surfaces plus délicates.

Avantages du sablage

Le sablage offre plusieurs avantages significatifs.

Il est une méthode efficace et économique pour éliminer la corrosion, les résidus et les traces d’oxydation sur les surfaces métalliques. Cette technique permet également de créer une rugosité de surface uniforme, facilitant l’accroche d’un revêtement ou d’une peinture, assurant ainsi une adhérence optimale et une durabilité accrue du système de protection.

De plus, le sablage est une technique polyvalente adaptée à divers matériaux, incluant l’acier, l’inox, la fonte, et l’aluminium. Il est également utilisé pour des applications de finition, telles que le satinage et le dépolissage de surfaces, notamment pour les soudures en inox ou en aluminium.

Sableuses et choix des matériaux abrasifs

Les sableuses, équipements utilisés pour le sablage, se déclinent en deux principaux types : les systèmes à dépression et les systèmes à surpression.

Les systèmes à dépression utilisent un venturi pour aspirer l’abrasif depuis son réservoir, tandis que les systèmes à surpression mettent sous pression d’air un récipient contenant l’abrasif, qui est ensuite expulsé via un flexible et une buse. Ces systèmes nécessitent un compresseur d’air et un sécheur pour éviter l’humidité.

Le choix des matériaux abrasifs est déterminant et dépend de la tâche à exécuter. Les abrasifs couramment utilisés incluent le corindon, le garnet, les microbilles de verre, et même des matériaux plus écologiques comme le bicarbonate de soude ou la coquille de noix. Chacun de ces abrasifs possède des propriétés spécifiques, telles que la dureté et la granulométrie, qui influencent le résultat du traitement.

Utilisations typiques du sablage

Le sablage est utilisé dans une large gamme d’industries pour diverses applications.

Il est couramment employé pour le nettoyage et la préparation des surfaces avant l’application de peinture ou de revêtement, ainsi que pour l’élimination de la calamine et des résidus de soudure. Dans l’industrie automobile et aéronautique, le sablage est utilisé pour nettoyer et préparer les pièces métalliques avant leur assemblage ou leur peinture.

En outre, le sablage est utilisé pour la gravure et le marquage de pièces, comme les numéros de série sur les vitres de voitures ou les noms sur les pierres tombales. Il est également employé dans la décoration et la restauration de surfaces, notamment pour donner un aspect satiné ou mat à des pièces en inox ou en aluminium.

Comment choisir entre le grenaillage et le sablage ?

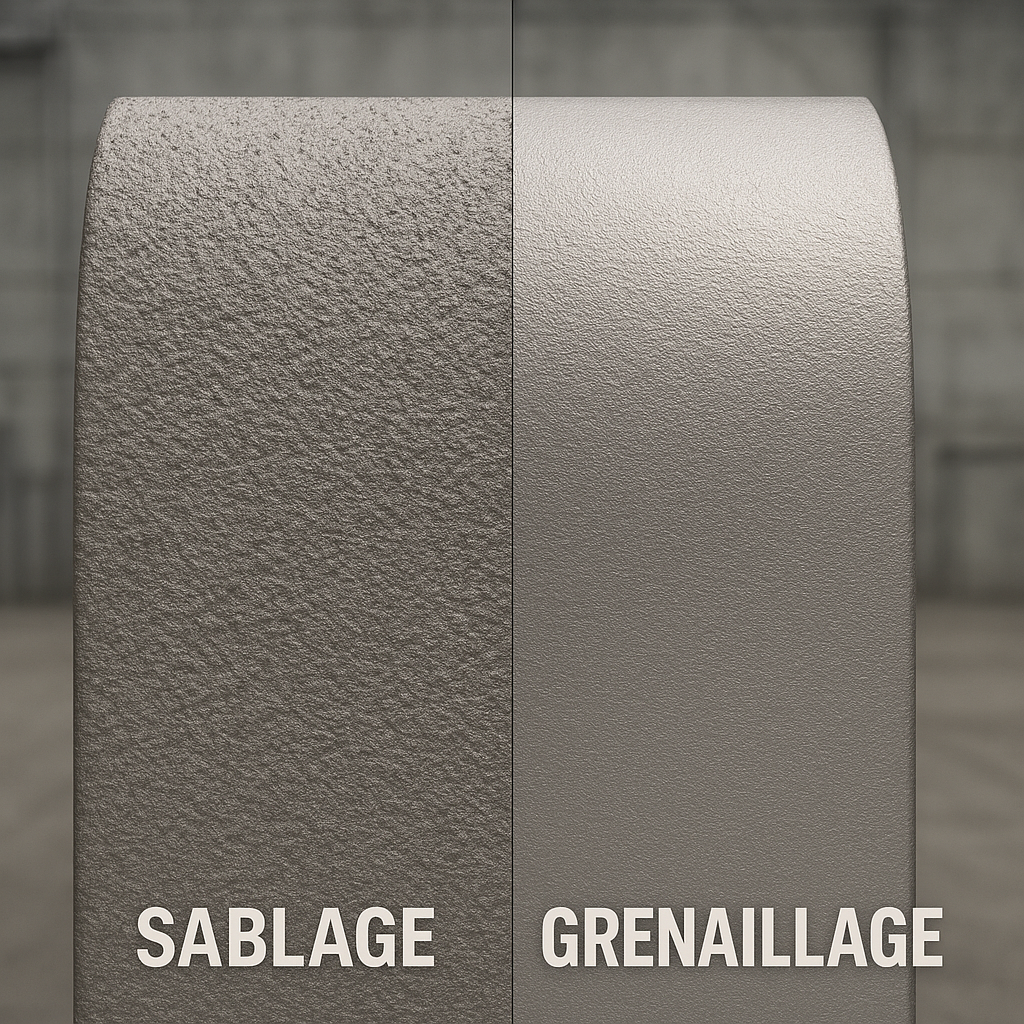

Comparaison des résultats : qualité de surface et efficacité

Lorsque vous devez choisir entre le grenaillage et le sablage, il est important de considérer la qualité de surface et l’efficacité de chaque méthode.

Le grenaillage, en utilisant des billets de verre ou d’acier, produit souvent des finitions plus lisses et uniformes, particulièrement adaptées pour les surfaces délicates ou lorsque une finition satinée ou terne est requise. Les billes de verre, par exemple, laissent une surface lisse et polie, idéale pour les pièces en acier inoxydable, aluminium ou fonte.

D’un autre côté, le sablage, qui utilise des abrasifs tels que le corindon, le grenat ou le sable de silice, est plus rapide et efficace pour éliminer les revêtements épais, la rouille et les oxydations. Le sablage est particulièrement utile pour les surfaces plus rugueuses ou lorsque le nettoyage doit être effectué rapidement, même si cela peut parfois endommager le matériau sous-jacent si les paramètres ne sont pas correctement ajustés.

Facteurs à considérer : matériaux, coûts, environnement

Le choix entre le grenaillage et le sablage dépend également des matériaux à traiter et des contraintes économiques et environnementales.

Le grenaillage à l’acier, par exemple, est très durable et peut être recyclé plusieurs fois, ce qui réduit les coûts à long terme et minimise les déchets. Cependant, l’investissement initial dans les billes d’acier peut être plus élevé que celui pour les abrasifs minéraux comme le sable ou le grenat.

En termes d’impact environnemental, le grenaillage aux billes de verre est souvent préféré car il est respectueux de l’environnement et ne laisse aucun résidu nocif.

En revanche, le sablage au sable de silice peut être plus problématique en raison de la silice cristalline, qui peut causer des maladies respiratoires graves si inhalée.

Conseils pour sélectionner le meilleur procédé en fonction de votre projet

Pour sélectionner le meilleur procédé, il est essentiel de bien définir les objectifs de votre projet et la nature de la pièce à traiter. Si vous avez besoin d’une finition de surface lisse et uniforme pour des pièces délicates, le grenaillage aux billes de verre ou d’acier pourrait être la meilleure option.

Cependant, si vous devez nettoyer rapidement des surfaces rugueuses ou éliminer des revêtements épais, le sablage avec des abrasifs comme le corindon ou le grenat serait plus approprié.

Il est également recommandé de consulter des fournisseurs spécialisés qui proposent des gammes développées d’équipements et d’abrasifs. Ces experts peuvent vous aider à choisir le bon équipement et les abrasifs les plus adaptés à vos besoins spécifiques, assurant ainsi un résultat optimal et une utilisation efficace des ressources.

Conclusion

En résumé, choisir entre grenaillage et sablage dépend de plusieurs facteurs clés: la nature de la pièce à traiter, la qualité de surface souhaitée, ainsi que les considérations économiques et environnementales.

Le grenaillage, qui utilise des billes d’acier ou de verre, est parfait pour obtenir des finitions lisses et uniformes. Cette méthode est particulièrement adaptée pour les surfaces sensibles ou pour les pièces requérant une préparation avant l’application de peinture ou de revêtement.

Le sablage, de son côté, est plus rapide et plus efficace pour retirer les revêtements épais, la rouille, et les oxydations. Cependant, il peut être plus agressif et nécessite des mesures de sécurité renforcées, notamment en raison de l’utilisation de silice cristalline.

Il est essentiel de définir clairement les objectifs de votre projet et de consulter des experts pour choisir l’équipement et les abrasifs les plus adaptés. En sélectionnant la technique appropriée, vous garantissez une préparation de surface optimale, améliorez la durabilité des revêtements, et réduisez les coûts à long terme. N’hésitez pas à investir dans les équipements et méthodes qui correspondent le mieux à vos besoins pour assurer des résultats de haute qualité et durables.